알루미늄 부품의 양극산화는 내식성, 내구성, 미관을 강화하는 일반적인 표면 처리입니다.당사의 판금 및 CNC 가공 생산 실무에서, 알루미늄 부품에는 양극산화 처리가 필요한 부분이 많습니다.알루미늄 판금 부품그리고알루미늄 CNC 가공 부품때로는 고객이 결함 없는 완벽한 완제품을 요구하기도 합니다. 양극 산화 코팅이 되어 있지 않은 눈에 띄는 접촉면은 용납할 수 없기 때문입니다.

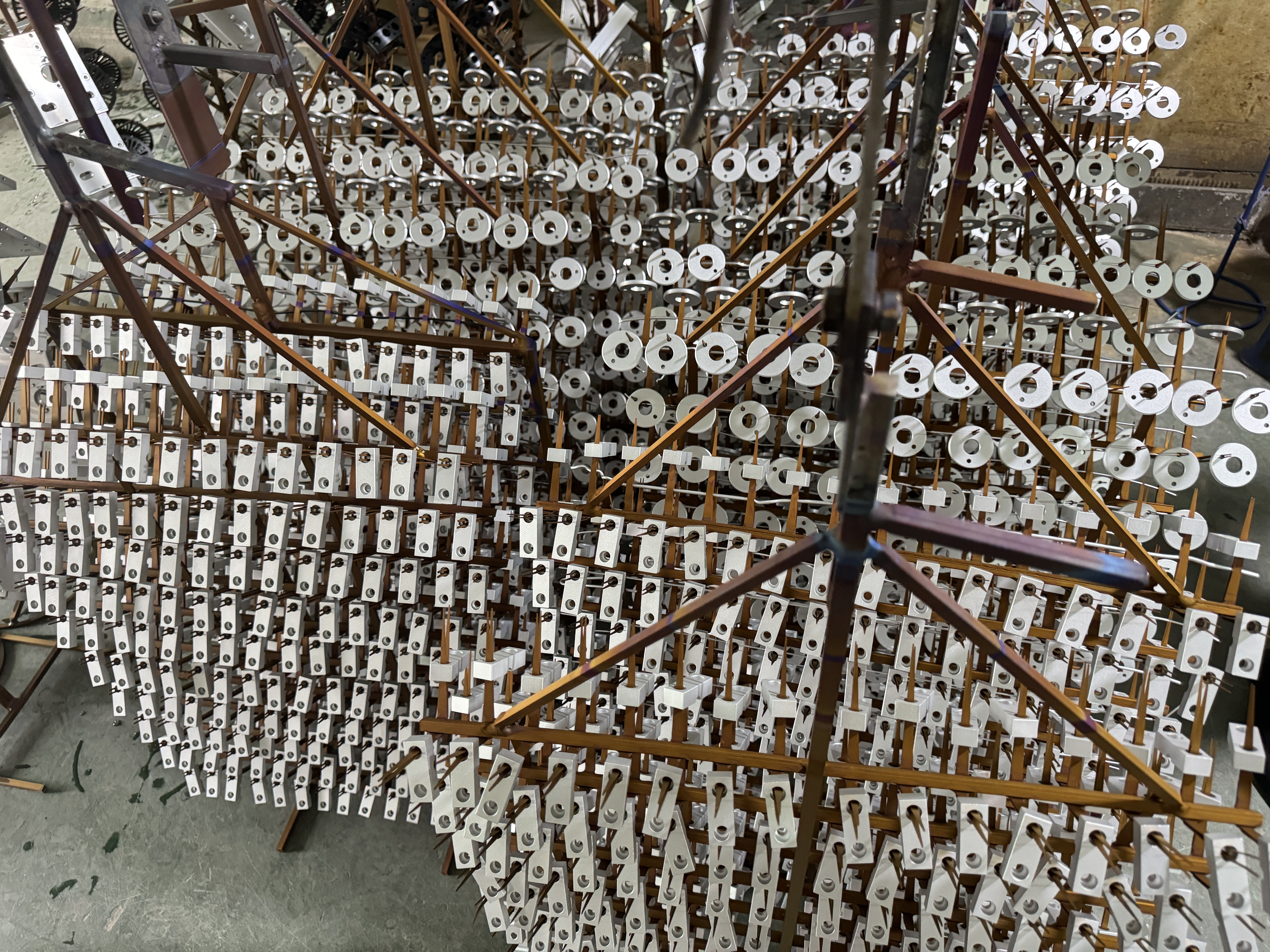

그러나 그 동안알루미늄 아노다이징공정 중 부품이 걸이용 브래킷이나 선반과 직접 접촉하는 접촉점 또는 영역은 양극 산화 처리 용액에 접근할 수 없어 효과적인 양극 산화 처리가 불가능합니다. 이러한 한계는 양극 산화 처리 공정의 특성과 균일하고 일관된 양극 산화 표면 마감을 얻기 위해 부품과 양극 산화 처리 용액 사이에 방해받지 않는 접촉이 필요하기 때문입니다.

그만큼양극산화 공정알루미늄 부품을 전해질 용액에 담그고 용액에 전류를 흘려 알루미늄 표면에 산화막을 형성하는 공정입니다. 이 산화막은 다음과 같은 고유한 이점을 제공합니다.양극산화 알루미늄예를 들어, 내식성 향상, 내구성 개선, 염색 수용 능력 등이 있습니다.

그러나 부품을 걸이용 브라켓이나 랙을 사용하여 양극산화 처리하는 경우 부품이 브라켓과 직접 접촉하는 접촉 지점은 양극산화 용액으로부터 보호됩니다.따라서 이러한 접점은 나머지 부품과 동일한 양극산화 공정을 거치지 않아 양극산화 후 걸림이나 자국이 발생합니다.

이 문제를 해결하고 서스펜션 지점의 가시성을 최소화하려면 서스펜션 브라켓의 설계 및 배치와 양극산화 처리 후의 마감 기술에 신중한 고려가 필요합니다.표면적이 작고 전략적으로 배치된 서스펜션 브래킷을 선택하면 접촉 지점이 양극 산화 처리된 부품의 최종 외관에 미치는 영향을 줄이는 데 도움이 될 수 있습니다. 또한, 가벼운 샌딩, 연마 또는 국소 양극 산화 처리와 같은 양극 산화 후 공정을 통해 매달린 지점의 가시성을 줄이고 더욱 균일한 양극 산화 표면 마감을 얻을 수 있습니다.

알루미늄 아노다이징 공정 중 접점을 아노다이징할 수 없는 이유는 걸이용 브래킷이나 선반으로 인한 물리적 방해 때문입니다. 제조업체는 세심한 설계 및 마감 전략을 구현함으로써 접점이 아노다이징 알루미늄 부품의 전반적인 품질과 외관에 미치는 영향을 최소화할 수 있습니다.

이 글의 목적은 양극산화 처리된 서스펜션 브라켓의 선택, 매달리는 지점을 최소화하는 전략, 그리고 완벽한 양극산화 처리된 표면을 보장하는 기술을 살펴보는 것입니다.

올바른 서스펜션 브라켓을 선택하세요:

양극산화 서스펜션 브라켓을 선택할 때 다음 요소를 고려하는 것이 중요합니다.

1. 재료 호환성: 서스펜션 브래킷은 티타늄이나 알루미늄과 같이 양극 산화 처리 공정에 적합한 소재로 제작되었는지 확인하세요. 이렇게 하면 양극 산화 처리된 표면의 품질에 영향을 줄 수 있는 부작용을 방지할 수 있습니다.

2. 디자인 및 기하학:서스펜션 브래킷은 부품과의 접촉 지점을 최소화하여 눈에 띄는 자국이 남을 위험을 줄이도록 설계되었습니다. 부품과의 접촉 면적이 최소화되고 모서리가 매끄럽고 둥근 브래킷을 사용하는 것이 좋습니다.

3. 내열성:양극산화 처리에는 고온이 필요하므로 서스펜션 브라켓은 휘거나 변형되지 않고 열을 견딜 수 있어야 합니다.

매달리는 지점을 최소화하세요:

양극산화 처리된 알루미늄 부품에 걸리는 부분이 생기는 것을 최소화하기 위해 다음과 같은 기술을 사용할 수 있습니다.

1. 전략적 배치: 서스펜션 브래킷을 부품에 조심스럽게 배치하여 눈에 잘 띄지 않는 곳에 부착하거나 후속 조립 또는 마감 공정에서 쉽게 숨길 수 있도록 하십시오. 또한, 브래킷에서 부품을 분리할 때는 부품 표면을 보호하기 위해 주의해야 합니다.

2. 마스킹: 마스킹 기법을 사용하여 걸림 현상이 발생할 수 있는 중요한 표면이나 영역을 덮거나 보호하십시오. 특수 테이프, 플러그 또는 코팅을 사용하여 특정 영역이 서스펜션 브래킷과 접촉하지 않도록 보호할 수 있습니다.

3. 표면 처리: 양극 산화 처리하기 전에 표면 처리나 표면 처리를 하여 남아 있는 늘어진 부분을 숨기거나 부품의 전반적인 모양에 자연스럽게 섞는 것을 고려하세요.

완벽한 양극산화 마감을 보장합니다.

양극산화 처리 후, 부품에 남아 있는 서스펜션 지점을 검사하고 필요에 따라 시정 조치를 취해야 합니다. 여기에는 가벼운 샌딩, 연마 또는 국소 양극산화 처리와 같은 후처리 기법을 통해 결함이 눈에 띄지 않도록 하거나 최소화하는 것이 포함될 수 있습니다.

요약하자면, 고정 브래킷이 있는 알루미늄 부품에 매끄러운 양극 산화 마감을 구현하려면 브래킷 선택, 전략적 배치, 양극 산화 후 검사 및 재마감 공정을 신중하게 고려해야 합니다. 이러한 관행을 구현함으로써 제조업체는 걸림 지점을 최소화하고 양극 산화 처리 부품이 최고의 품질과 미적 기준을 충족하도록 보장할 수 있습니다.

게시 시간: 2024년 5월 20일